1. معرفی فناوری دستگاه بافندگی دایره ای

1. معرفی مختصر دستگاه بافندگی دایره ای

دستگاه بافندگی دایره ای (همانطور که در شکل 1 نشان داده شده است) وسیله ای است که نخ پنبه را درون پارچه لوله ای می بافت. این ماده عمدتاً برای گره زدن انواع مختلف پارچه های بافتنی بلند ، پارچه های تی شرت ، پارچه های مختلف الگوی با سوراخ و غیره استفاده می شود. طبق ساختار ، می توان آن را به دستگاه بافندگی دایره ای تک پیراهن و دستگاه بافندگی دایره ای دو نفره که در صنعت نساجی استفاده می شود ، تقسیم کرد.

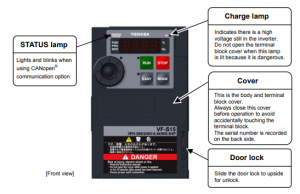

(1) اینورتر نیاز به مقاومت در برابر محیط زیست قوی دارد ، زیرا دمای محیط کار در محل نسبتاً زیاد است ، و پشم پنبه به راحتی می تواند باعث شود فن خنک کننده متوقف شود و آسیب ببیند و سوراخ های خنک کننده مسدود شود.

(2) عملکرد عملکرد انعطاف پذیر اینچ مورد نیاز است. دکمه های اینچ در بسیاری از مکان های تجهیزات نصب شده اند و اینورتر لازم است که سریع پاسخ دهد.

(3) سه سرعت مورد نیاز در کنترل سرعت وجود دارد. یکی سرعت کار اینچ ، معمولاً در حدود 6 هرتز است. مورد دیگر سرعت طبیعی بافندگی است که بیشترین فرکانس تا 70 هرتز را دارد. سوم ، عملیات جمع آوری سرعت کم است که به فرکانس حدود 20 هرتز نیاز دارد.

(4) در حین کار دستگاه بافندگی دایره ای ، معکوس موتور و چرخش کاملاً ممنوع است ، در غیر این صورت سوزن های بستر سوزن خم یا شکسته می شوند. اگر دستگاه بافندگی دایره ای از یک یاتاقان تک فاز استفاده کند ، این مورد در نظر گرفته نمی شود. اگر سیستم به جلو و معکوس بچرخد ، کاملاً به چرخش رو به جلو و معکوس موتور بستگی دارد. از یک طرف ، باید بتواند چرخش معکوس را منع کند و از طرف دیگر ، برای از بین بردن چرخش باید ترمز DC را تنظیم کند.

3. الزامات عملکرد

هنگام بافتن ، بار سنگین است و فرایند اینچ/شروع باید سریع باشد ، که نیاز به اینورتر دارد که فرکانس پایین ، گشتاور بزرگ و سرعت پاسخ سریع داشته باشد. مبدل فرکانس حالت کنترل بردار را برای بهبود دقت تثبیت سرعت موتور و خروجی گشتاور با فرکانس پایین اتخاذ می کند.

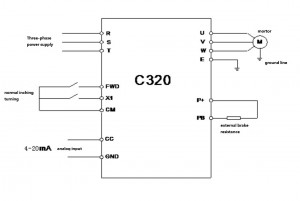

4. سیم کشی را کنترل کنید

بخش کنترل دستگاه بافندگی دایره ای بافندگی میکروکنترلر یا PLC + کنترل رابط انسان را تصویب می کند. مبدل فرکانس برای شروع و متوقف کردن توسط پایانه ها کنترل می شود و فرکانس با کمیت آنالوگ یا تنظیم فرکانس چند مرحله ای داده می شود.

در اصل دو طرح کنترل برای کنترل چند سرعته وجود دارد. یکی استفاده از آنالوگ برای تنظیم فرکانس است. خواه این دویدن باشد یا عملکرد پر سرعت و کم سرعت ، سیگنال آنالوگ و دستورالعمل های عملیاتی توسط سیستم کنترل داده می شود. مورد دیگر استفاده از مبدل فرکانس است. تنظیم فرکانس چند مرحله ای داخلی ، سیستم کنترل سیگنال سوئیچینگ فرکانس چند مرحله ای را ارائه می دهد ، جوگ توسط خود اینورتر تهیه می شود و فرکانس بافندگی با سرعت بالا با مقدار آنالوگ یا تنظیم دیجیتالی اینورتر داده می شود.

5. الزامات و برنامه راه اندازی در سایت

(1) الزامات در سایت

صنعت ماشین بافندگی دایره ای نیازهای نسبتاً ساده ای برای کنترل عملکرد اینورتر دارد. به طور کلی ، برای کنترل شروع و توقف به ترمینال ها وصل می شود ، فرکانس آنالوگ داده می شود ، یا از چند سرعته برای تنظیم فرکانس استفاده می شود. این کار با سرعت کم و سریع لازم است ، بنابراین اینورتر برای کنترل موتور برای تولید گشتاور بزرگ با فرکانس پایین در فرکانس پایین مورد نیاز است. به طور کلی ، در استفاده از دستگاه های بافندگی دایره ای ، حالت V/F مبدل فرکانس کافی است.

.

3. پارامترها و دستورالعمل های اشکال زدایی

1. نمودار سیم کشی

2. تنظیم پارامتر اشکال زدایی

(1) F0.0 = 0 حالت VF

(2) F0.1 = 6 سیگنال جریان خارجی کانال ورودی فرکانس

(3) F0.4 = 0001 کنترل ترمینال خارجی

(4) F0.6 = 0010 پیشگیری از چرخش معکوس معتبر است

(5) F0.10 = 5 زمان شتاب 5s

(6) F0.11 = 0.8 زمان کاهش 0.8s

(7) F0.16 = 6 فرکانس حامل 6k

(8) F1.1 = 4 افزایش گشتاور 4

(9) f3.0 = 6 تنظیم x1 را به جلو بکشید

(10) F4.10 = 6 فرکانس jog را روی 6 هرتز تنظیم کنید

(11) F4.21 = 3.5 زمان شتاب jog را به 3.5s تنظیم کنید

(12) F4.22 = 1.5 زمان کاهش سرعت آهسته را به 1.5s تنظیم می کند

یادداشت های اشکال زدایی

(1) ابتدا ، برای تعیین جهت موتور حرکت کنید.

(2) با توجه به مشکلات لرزش و پاسخ آهسته در هنگام دویدن ، باید شتاب و کاهش سرعت دویدن با توجه به نیازها تنظیم شود.

(3) با تنظیم موج حامل و افزایش گشتاور می توان گشتاور با فرکانس پایین را بهبود بخشید.

(4) پشم پنبه مجرای هوا و غرفه های فن را مسدود می کند و باعث از بین رفتن حرارت ضعیف اینورتر می شود. این وضعیت به طور مکرر اتفاق می افتد. در حال حاضر ، اینورتر عمومی از زنگ حرارتی پرش می کند و سپس قبل از ادامه استفاده از آن ، خط را در مجرای هوا از بین می برد.

زمان پست: سپتامبر 08-2023