دستگاه بافندگی دایره ایعمدتاً از مکانیسم تأمین نخ ، مکانیسم بافندگی ، مکانیسم کشیدن و سیم پیچ ، مکانیسم انتقال ، مکانیسم روغن کاری و تمیز کردن ، مکانیسم کنترل الکتریکی ، یک قسمت فریم و سایر دستگاههای کمکی تشکیل شده است.

1. مکانیسم تغذیه نخ

مکانیسم تغذیه نخ به مکانیسم تغذیه نخ نیز گفته می شود ، که شامل یک CREEL ، Aفیدر نخ، و الفراهنمای نخو یک براکت حلقه نخ.

الزامات مکانیسم تغذیه نخ:

(1) مکانیسم تغذیه نخ باید از تغذیه و تنش یکنواخت و مداوم استفاده کند تا اندازه و شکل حلقه های پارچه بافتنی سازگار باشد و از این طریق یک پارچه بافتنی صاف و زیبا بدست می آورد.

(2) مکانیسم تغذیه نخ باید تنش تغذیه ای معقول را حفظ کند ، در نتیجه باعث کاهش بخیه های از دست رفته روی سطح پارچه و کاهش نقص بافندگی می شود.

(3) نسبت تغذیه نخ بین هر سیستم بافندگی باید سازگار باشد. مقدار تغذیه نخ باید قابل تنظیم باشد تا نیازهای تغییر محصولات را برآورده کند

(4) فیدر نخ باید یکنواخت تر و تنش یکنواخت تر شود و به طور موثری از شکستگی نخ جلوگیری کند.

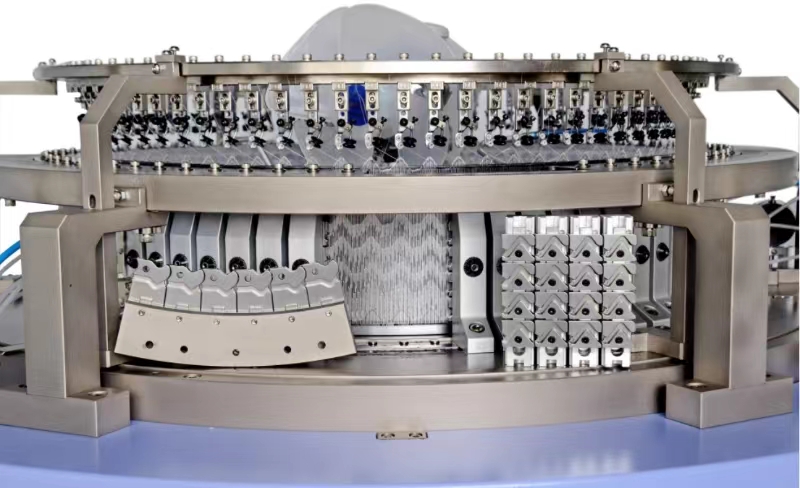

2. مکانیسم بافندگی

مکانیسم بافندگی قلب دستگاه بافندگی دایره ای است. عمدتا از آن تشکیل شده استسیلندر، سوزن های بافندگی ، بادامک ، صندلی بادامک (از جمله صندلی بادامک و صندلی بادامک سوزن و سینک بافندگی) ، سینک (که معمولاً به عنوان ورق سینک ، ورق شنگکه شناخته می شود) و غیره.

3. مکانیسم کشیدن و سیم پیچ

عملکرد مکانیسم کشیدن و سیم پیچ این است که پارچه بافتنی را از ناحیه بافندگی بیرون بکشید و آن را به شکل بسته خاصی بکشیم. از جمله کشیدن ، غلتک نورد ، قاب پخش (همچنین به آن پارچه پخش کننده) ، بازوی انتقال و تنظیم جعبه دنده. خصوصیات آن است

(1) یک سوئیچ سنسور در پایین صفحه بزرگ نصب شده است. هنگامی که یک بازوی انتقال مجهز به ناخن استوانه ای عبور می کند ، سیگنال برای اندازه گیری تعداد رول های پارچه ای و تعداد انقلابها ایجاد می شود.

(2) تعداد انقلابهای هر قطعه پارچه را روی صفحه کنترل تنظیم کنید. هنگامی که تعداد چرخش های دستگاه به مقدار تنظیم شده می رسد ، به طور خودکار برای کنترل خطای وزن هر قطعه پارچه در 0.5 کیلوگرم متوقف می شود ، که برای پردازش پس از رنگ آمیزی مفید است. با سیلندر

(3) تنظیم انقلاب قاب نورد را می توان به 120 یا 176 بخش تقسیم کرد ، که می تواند به طور دقیق با نیازهای نورد پارچه های مختلف بافتنی در طیف گسترده ای سازگار شود.

4. کنفرانس

موتور با سرعت متغیر (موتور) به طور مداوم متغیر توسط مبدل فرکانس کنترل می شود ، و سپس موتور دنده شافت رانندگی را هدایت می کند و در عین حال آن را به دنده صفحه بزرگ منتقل می کند و بدین ترتیب بشکه سوزن را برای اجرای آن هدایت می کند. شافت رانندگی به دستگاه بافندگی دایره ای گسترش می یابد و سپس مکانیسم تغذیه نخ را هدایت می کند.

5. مکانیسم روغن کاری و تمیز

دستگاه بافندگی دایره ای یک سیستم پر سرعت ، هماهنگ و دقیق است. از آنجا که نخ در طی فرآیند بافندگی مقدار زیادی از مگس (LINT) را ایجاد می کند ، مؤلفه اصلی که بافندگی را تکمیل می کند ، به دلیل وجود لکه های مگس ، گرد و غبار و روغن به راحتی از حرکت ضعیف رنج می برد و باعث ایجاد مشکلات جدی می شود. این تجهیزات به تجهیزات آسیب می رساند ، بنابراین روغن کاری و برداشتن گرد و غبار قطعات متحرک بسیار مهم است. در حال حاضر ، روغن کاری دستگاه بافندگی دایره ای و سیستم حذف گرد و غبار شامل انژکتورهای سوخت ، فن های رادار ، لوازم جانبی مدار روغن ، مخازن نشت روغن و سایر اجزای آن است.

ویژگی های مکانیسم روغن کاری و تمیز کردن

1. دستگاه تزریق سوخت مخصوص روغن غبار روغن روغن کاری خوبی را برای سطح قطعات بافتنی فراهم می کند. نشانگر سطح روغن و مصرف سوخت به طور شهودی قابل مشاهده است. هنگامی که سطح روغن موجود در دستگاه تزریق سوخت کافی نیست ، به طور خودکار خاموش و هشدار می دهد.

2. دستگاه سوخت گیری مجدد الکترونیکی جدید ، تنظیم و بهره برداری را راحت تر و بصری می کند.

3. فن رادار دارای فضای تمیز کردن گسترده ای است و می تواند پوسته های مگس را از دستگاه ذخیره نخ به قسمت بافندگی بریزد تا از مصرف ضعیف نخ به دلیل پوسته های مگس درهم جلوگیری شود.

6. مکانیسم کنترل

مکانیسم کنترل عملکرد دکمه ساده برای تکمیل تنظیم پارامترهای عملیاتی ، توقف خودکار و نشانه گسل ها استفاده می شود. به طور عمده شامل مبدل های فرکانس ، پانل های کنترل (همچنین به نام پانل های عملیاتی) ، جعبه های کنترل الکتریکی ، تجهیزات تشخیص گسل ، سیم کشی الکتریکی و غیره.

قسمت 7.

قسمت قاب شامل سه پا (همچنین به آن پاهای پایینی نیز گفته می شود) ، پاهای راست (همچنین به آن پاهای بالایی نیز گفته می شود) ، صفحه بزرگ ، سه چنگال ، درب محافظ و صندلی خزنده. لازم است که قسمت قفسه باید پایدار و ایمن باشد.

زمان پست: مارس 09-2024